Fessmann GmbH & co.kg is one of the worlds leading manufacturers of plants for the thermal processing of food. This includes smoking, cooking, baking, and even cooling plants. Founded in 1924, in the more than 90 years of the company’s history, the equipment produced has been continuously developed and production has expanded. A milestone in this development was the delivery of the first TURBOMAT universal system in 1969, which has since been sold more than 25,000 times. Through innovations in the field of machine control and communication, the clientele, which at the beginning of the company’s history was limited to small butcher shops and handicraft businesses, was also expanded to include industrial meat processing companies. The small family business has thus developed into a globally operating company with an export quota of approx. 80% and over 150 employees.

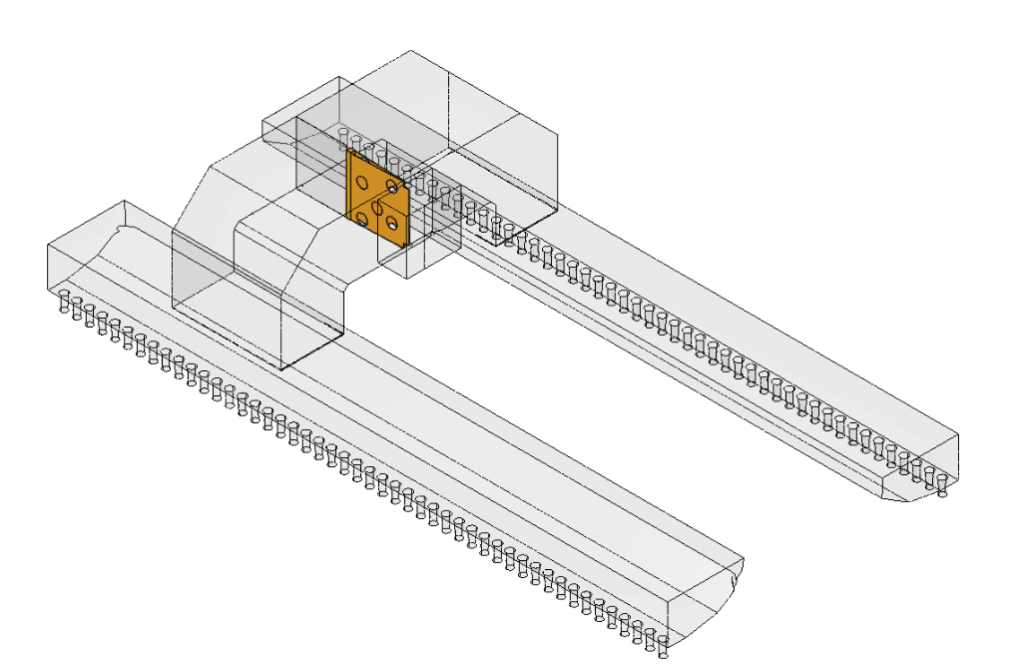

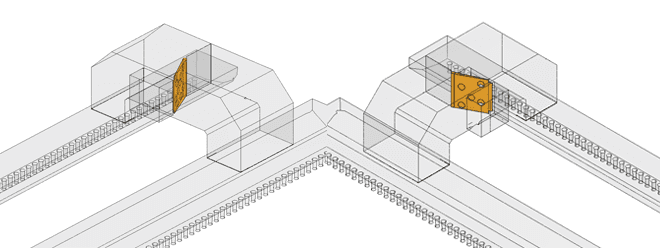

Fessmann decided to incorporate CAE into their design process as they embarked on an exciting unique project; developing a new food plant series. The engineers at Fessmann had previously relied on purely empirical approaches, and tried and tested methods of development, production, and construction of their plants. For this new project, they decided it was time to bring in CAE.

Initially, the team at Fessmann struggled with fully transferring their evaluation process from offline to online. Innately, it is a difficult task to predict the airflow and behavior within ventilation systems, and their specific process was historically based on empirical experience.

Luckily, the team quickly was able to convert their empirical knowledge into digital data. As the Fessmann engineer team already had in mind a rough idea of what they wanted to achieve based on existing plant ventilation behavior, the number of iteration loops was minimized, as well as physical resources that would have been utilized for prototype testing.

For Fessmann’s initial try incorporating CAE evaluation into their workflow as an alternative to physical testing, the team wanted to use a cloud-based solution so that they didn’t need to locally house or store a non-cloud-based application. At first, they experienced the expected growing pains of changing evaluation methodologies, and formed some questions regarding CAD cleanup, how to prepare the mesh, as well as other general queries about the interaction between different boundary conditions.

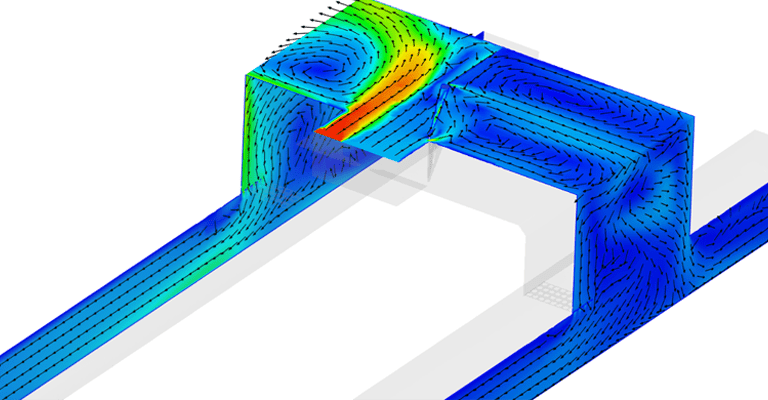

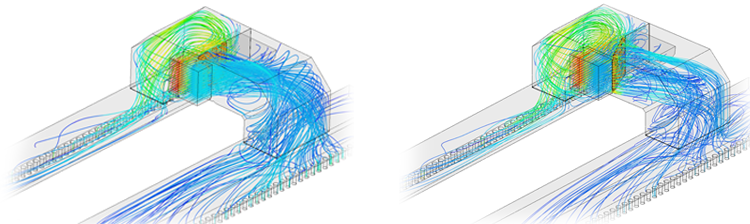

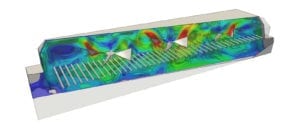

Fortunately, the SimScale support team was able to square these away and get the team back on track for their project without even taking a detour. From that point onwards, the team at Fessmann began running simulations that all took the form of incompressible, steady-state, turbulent to evaluate airflow.

“With this development project, we wanted to use simulation software for the first time to predict fluid flows. SimScale facilitated this, as we were able to calculate the air-carrying components individually, and then calculated and optimized the different findings in combination.” – Christoph Rapp

The team ran about 300 simulations in total, using around 50 CPU hours per simulation run. Throughout their evaluation process, they used no more than 96 cores per simulation to gather their desired results.

In the end, the team at Fessmann was able to design the proposed plant according to the calculated airflows attained through cloud-based CFD simulations using SimScale. This led to real-life prototype testing, where the team informed the designs were then verified flawlessly.

“The calculation results enabled us to react with design modifications to effects in the airflow even before the real tests, and to take these into account in the dimensioning, as well as to check and adjust their effects in the simulation” – Christoph Rapp

Since the implementation of SimScale into their iterative design process, Fessmann has been able to report a reduction of development time, empirical iteration loops, as well as a number of physical prototypes.

SimScale and Fessmann look forward to continued collaboration on future plant development projects, as well as any additional engineering endeavors!

Sign up for SimScale

and start simulating now