Siemens Energy, mit Hauptsitz in München gehört zu den weltweit führenden Energieunternehmen. Das Portfolio deckt nahezu die gesamte Wertschöpfungskette ab – von Erzeugung über Transport bis hin zur Speicherung – und unterstützt Länder und Unternehmen dabei, Emissionen zu reduzieren und zuverlässigere, erschwinglichere und nachhaltigere Energiesysteme aufzubauen.

Siemens Energy setzt dort auf additive Fertigung, wo herkömmliche Technologien an ihre Grenzen stoßen. Das Team um Markus Lempke nutzt die zusätzlichen Freiheiten dieser Technologie, um Wärmetauscher und andere Produkte mit höchster thermischer Leistung zu entwickeln. Da die Kosten für additive Fertigung höher sind, ist es entscheidend, die Leistung zu maximieren – möglichst nur mit effizienten, simulationsgestützten Optimierungsprozessen.

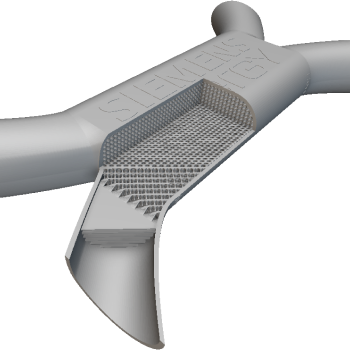

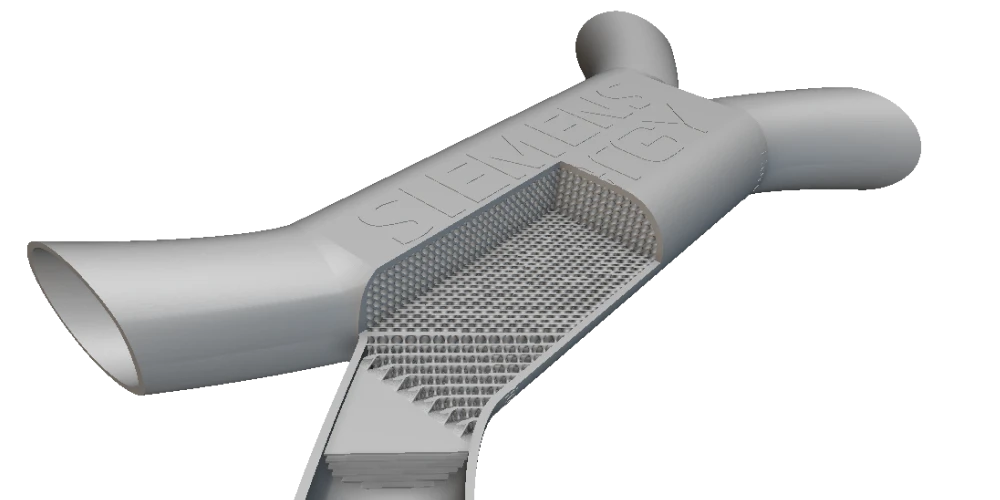

Für das Geometriemodell setzt Siemens Energy auf implizite CAD-Modellierung mit nTop. Damit lassen sich komplexe Strukturen wie TPMS- oder Gittergeometrien schnell erstellen und zahlreiche Varianten effizient durchspielen.

Klassische parametrische BRep-Modelle stoßen hier an ihre Grenzen: Sie skalieren schlecht und eignen sich nicht für robuste CFD-Workflows. Ein feldgetriebener Designansatz wie in nTop passt perfekt zu diesen Anforderungen.

Ein typisches Problem: Beim Import komplexer Geometrien müssen Oberflächen- und Volumennetze erstellt werden, was Dateien aufbläht und Prozesse verlangsamt. Beim Beispiel dieses Wärmetauschers betrug die Größe der triangulierten Geometrie 6 GB und der Import dauerte mehrere Stunden.

Mit SimScale entfällt dieser Schritt. Über die native nTop-Core-Integration laufen Visualisierung, Vernetzung und Simulation direkt auf dem impliziten Modell. Importzeiten sinken so von Stunden auf Sekunden – und Geometrie-Approximationen gehören der Vergangenheit an

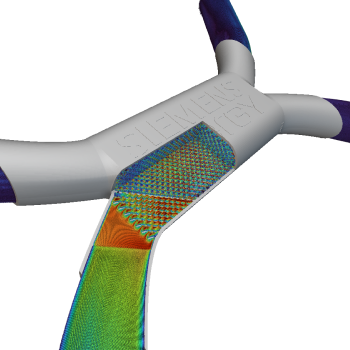

Die Optimierung von Wärmetauschern erfordert das Austarieren zweier Ziele: maximale Wärmeübertragung bei minimalem Druckverlust. Wichtige Einflussgrößen sind Zelltyp, Größe und Wandstärke der TPMS-Strukturen, Oberflächenrauheit sowie Ein- und Auslass-Design.

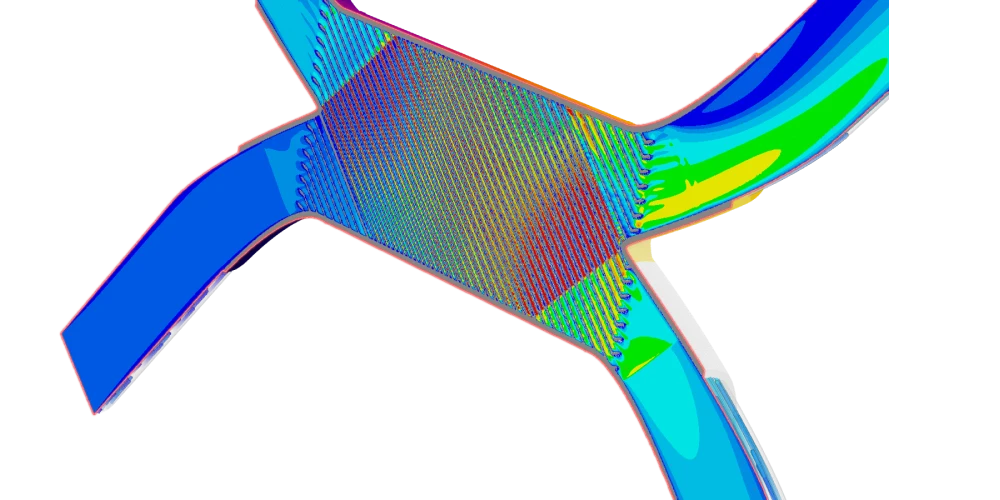

Mit SimScale können Dutzende Varianten schnell iteriert und parallel bewertet werden. Der vollständig kartesische CHT-Solver (konjugierter Wärmeübergang), basierend auf der Immersed-Boundary-Methode, erlaubt die parallele Berechnung von Wärmeübertragung und Druckverlust – den zentralen Leistungskennzahlen.

In Kombination mit nTop Core erreicht Siemens Energy so hohe Robustheit und Geschwindigkeit im Designprozess. Über nTop Automate und die SimScale API können Validierungen sogar automatisiert und in Optimierungsschleifen eingebunden werden.

Der vollständig kartesische Solver für konjugierten Wärmeübergang (CHT) von SimScale, der auf der Immersed-Boundary-Methode basiert, ermöglicht die gleichzeitige Bewertung der Wärmeübertragungseffizienz und des Druckabfalls – die beiden Hauptleistungsindikatoren bei dieser Design-Herausforderung. Die Kombination dieser Technologie mit der nativen nTop-Core-Unterstützung ermöglicht es SimScale, die Designrobustheit und -geschwindigkeit von nTop zu erreichen. Dies befähigt Siemens Energy, schnell durch Designoptionen zu iterieren. Mithilfe von „nTop Automate“ und der öffentlichen API von SimScale können diese Validierungen auch „headless“ (ohne grafische Benutzeroberfläche) ausgeführt und in programmatische Optimierungsschleifen integriert werden.

Für diese Simulationen werden Netze mit 50–150 Millionen Zellen genutzt, ausgeführt auf Cloud-Instanzen mit bis zu 192 Kernen.

Implizite Modellierung und direkte Simulationen auf impliziter Geometrie sind ein echter Quantensprung in der Geschwindigkeit und Robustheit von Optimierungs-Workflows und notwendig, um das wahre Potenzial der additiven Fertigung zu erschließen.

Markus Lempke

Computational Designer bei Siemens Energy

Die Integration von SimScale in den Workflow von Siemens Energy bringt entscheidende Vorteile:

Sign up for SimScale

and start simulating now